Mikrofone als Sensoren erfassen Schwingungen

„Musik wird oft nicht schön gefunden, weil sie stets mit Geräusch verbunden.“ Dieses bekannte Zitat von Wilhelm Busch können wir so nicht stehen lassen, denn eine perfekt laufende Fertigung ist wohl die schönste Musik in den Ohren der Produktionsverantwortlichen. Nur was passiert, wenn wirklich unschöne Geräusche diese Harmonie trüben?

Bedeutet dieses Knirschen nur ein schiefes Bauteil auf dem Förderband oder einen kapitalen Lagerschaden? Weist das Zirpen auf einen massiven Fehlstrom oder eine echte Grille hin?

Mikrofone als Sensoren erfassen Schwingungen

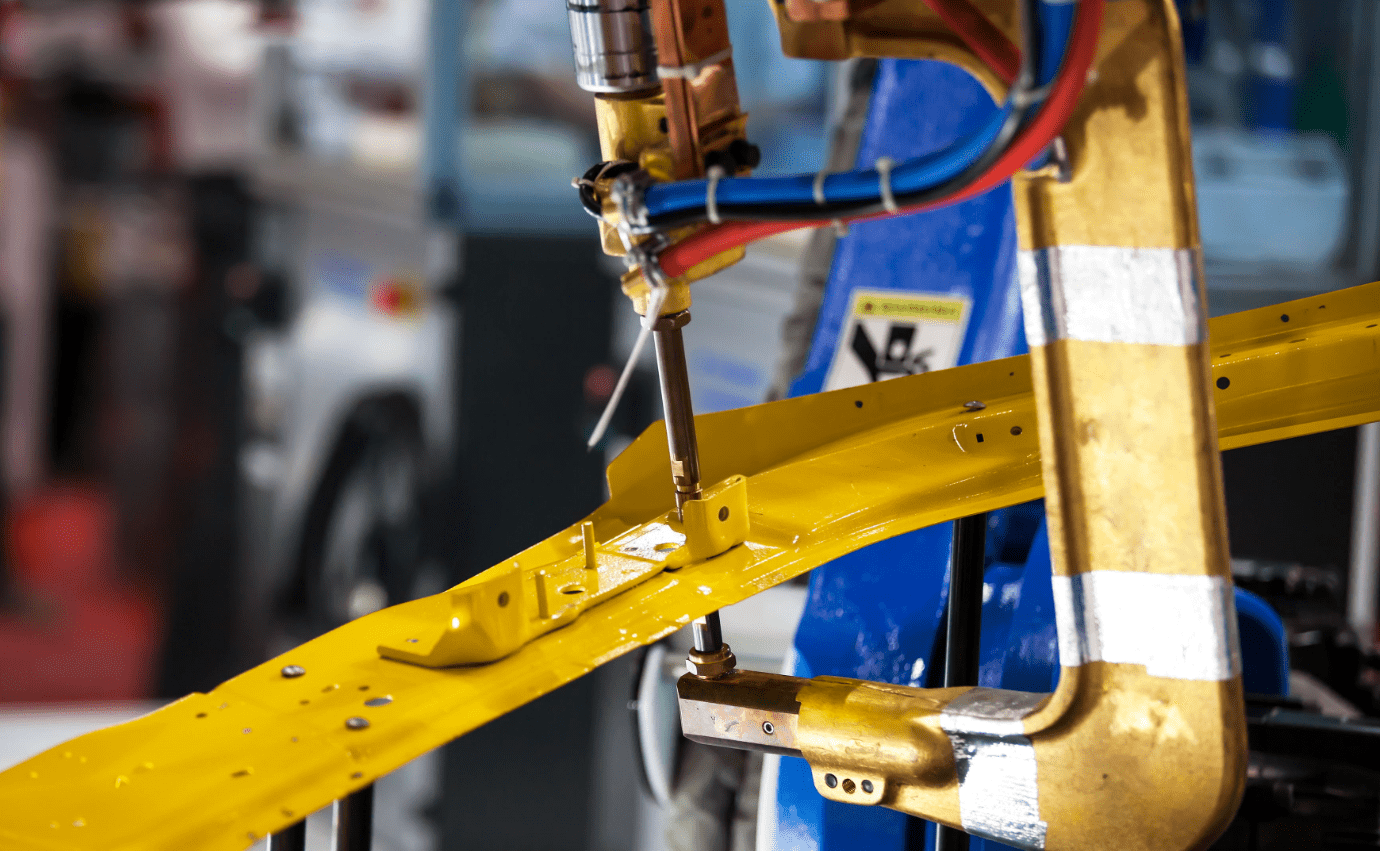

Die Zuordnung von Schwingungen zu ihren Verursachern ist ein altbekanntes Thema. Speziell in Bereichen, in denen rotatorische Bewegungen in Lagern zu Vibrationen führen und damit „lärmen“, werden spezielle Sensoren verbaut. Und hier liegt die Krux an der Geschichte: diese besonderen Sensoren sind bereits bei der Konstruktion der Anlagen einzuplanen.

Das bedeutet erhöhte Kosten durch teure Spezialsensoren, es ist ein Bauraum vorzusehen und die Vernetzung ist schwierig. Eine nachträgliche Montage dieser speziellen Lagersensoren ist oft nicht möglich. Wenn doch, ist letztendlich der Einsatz solcher Sensoren auf nur ein Einsatzgebiet/ein Schwingungsspektrum beschränkt.

Nun ist unsere Produktionshalle ein wahres Orchester und jedes Instrument – Maschine genannt - will besonders gestimmt werden, damit man sie besonders gut wahrnimmt. Wir bleiben bei den Schwingungen, auch den unhörbaren und nehmen diese über die Sensoren ganz einfach über die Luft auf.

Lernen, lernen, lernen: Jede Maschine hat ihre eigene Musik

Danach kommt das wichtigste: Lernen, Lernen, Lernen. Jedes Objekt, jede Maschine hat ihr spezifisches Frequenzspektrum im Wohlfühlbereich, das sich verändert, wenn Beschwerden entstehen. Diese Veränderung unter Ignoranz der Umgebungsgeräusche zeigt uns, ob der Mensch eingreifen muss oder nicht.

Eine CNC Maschine hat typischerweise Geräuschspitzen, hervorgerufen durch ihre Servomotoren. Verändert sich das Frequenzbild durch eine zusätzliche Spitze, kann das einerseits der zusätzliche Werkzeugwechsler - Steilkegel „klingen“ anders als Hohlschaftkegel - oder andererseits ein Lagerschaden sein.

Im ersten Fall wird in einem Lernzyklus dem Anomaliesystem diese Spitze als „normal“ hinzugefügt, im zweiten Fall hat uns das System gewarnt und das Lager muss gewechselt werden. Hier nun der klare Vorteil: wir benötigen nur ein paar geschulte Ohren (oder auch Mikrofone) sowie eine einzigartige Software namens „Monone“ – einer Lösung zur Erkennung abnormaler Geräusche auf Basis von KI-Technologie. Die so ermöglichte präventive Störungserkennung steigert die Qualität der Wartungsaufgaben, reduziert die Kosten und verbessert die Systemverfügbarkeit.

NTTDATA als weltweit tätiger Systemintegrator verbindet die Informationstechnologie mit Produktionswissen. Aus dieser Kombination entwickeln wir Lösungen, um Verfügbarkeiten, wie sie in der IT Standard sind, auch für die diskrete Fertigung.

Autoren:

Gero Adrian, Senior Management Advisor NTT DATA DACH

Christian Seider, Head of Industry Manufacturing NTT DATA DACH

Related Links

Accelerate Smart Manufacturing